经过 西大学

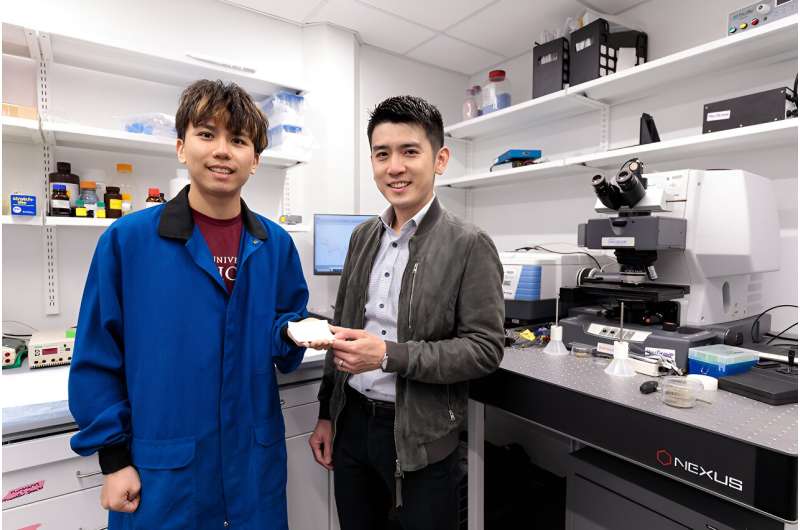

航空业正在大力努力减少飞行对环境的影响,而增材制造 (AM) 是这一努力的关键推动者。然而,要使该技术满足行业极高的安全和质量标准,需要对该过程有透彻的了解。瑞典西部大学 Karthikeyan Thalavai Pandian 的新研究为解决这个难题提供了重要的线索。

今天的飞机已经包含通过增材制造生产的发动机部件,但用于不太关键的应用。鉴于该技术的众多优势,飞机发动机制造商 GKN Aerospace 的目标是使用增材制造技术为关键应用生产更多采用更多材料的部件。实现这一目标需要广泛的研究和测试。

Pandian于5月底发表了他的博士论文,重点研究了一种称为钛合金电子束粉末床熔融(PFB-EB)的增材制造技术。

增材制造有很多优点

“这种制造技术对于某些部件来说非常有趣。它可以减少材料消耗,降低成本,从长远来看,还可以减少对环境的影响。此外,与传统方法(例如,铸造和锻造,”Pandian 解释道。

他的研究主要集中在钛合金Ti-6Al-4V的显微组织和力学性能。由于其比强度非常高,该合金用于飞机发动机低温部分的部件。

“我的重点是提高 PBF-EB 构建的 Ti-6Al-4V 材料的疲劳性能。使用这种增材制造技术时,表面质量和缺陷会影响疲劳性能。如果表面层变得过于粗糙和不均匀,一些 PBF-EB 工艺参数会使表面变得过于粗糙和不均匀,在我的研究中,我探讨了其中一些工艺参数对表面粗糙度的影响以及 PBF-EB 的影响。建筑表面会影响疲劳性能,”他说。

“与表面粗糙度类似,增材制造部件中的缺陷可能会损害疲劳寿命。”

新的后成型热处理

增材制造的组件通常要经过构建后热处理(热等静压)。目前的后成型热处理方法是针对传统制造技术而开发的。该方法对于增材制造来说并不是最佳的,因为它会对静态强度产生负面影响。

Pandian继续说道:“我研究了一种专为增材制造制造而设计的新方法。该方法使用较低的温度,具有以下优点:钛合金不会失去静态强度,并且疲劳性能与标准的后成型热处理相当方法。”

航空业要使用增材制造后的新方法,必须根据行业的安全和质量标准进行标准化。

“一旦标准到位,行业就可以更有效地利用增材制造技术来制造更多组件。该技术对于其他应用也很有趣,例如生产植入物的医疗技术行业,”Pandian 指出。

旨在减少后处理的需要

Pandian 研究的首要目标之一是开发增材制造技术,以减少后期加工,同时满足质量要求,这可以通过提高增材制造部件的表面质量来实现。

“通过将构建后加工深度从约 2 毫米减少到 1 毫米,可以在制造过程中节省材料和时间。如果组件也可以在增材制造工艺中完全完成而无需后处理,那么我们可以真正声称拥有创建了一种可持续的制造方法。今天我们谈论实现‘近净形状’,但目标应该是实现‘净形状’,”Pandian 说。

作为一名新晋生产技术博士,潘迪安现在在西部大学担任高级讲师,进一步推进他的研究。

“除了教学之外,我还期待着使用更多的增材制造工艺和更多的材料,重点关注材料的疲劳特性以及我们如何在人工智能的帮助下确保质量。

“在印度沃尔沃建筑设备公司担任产品开发人员十一年之后,我需要了解材料的特性如何影响最终产品。现在,在完成博士研究后,我相信更多的材料科学研究可以取得重大成果。差异,”Pandian 总结道。

更多信息: Karthikeyan Thalavai Pandian,电子束粉末床熔合制造的 Ti-6Al-4V 的微观结构和力学性能。 www.diva-portal.org/smash/get/ … 53791/FULLTEXT01.pdf

由...提供 西大学