经过 橡树岭国家实验室

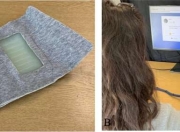

美国能源部橡树岭国家实验室和缅因大学的研究人员设计并 3D 打印了一种单件、可回收的天然材料地板面板,经过测试,其强度足以取代钢材等建筑材料。

该项目是可再生技术可持续材料与制造联盟(SM2ART)计划的一部分。 SM2ART 团队之前建造了 BioHome3D,这是美国第一个完全由生物材料制成的增材制造房屋。

BioHome3D 的组件和地板最近在美国住房和城市发展部在国家广场举行的 2024 年住房创新展示会上进行了展示。

SM2ART Nfloor 盒式面板的开发是为了取代传统的钢材和混凝土表面组件,作为建造公寓和公寓建筑的变革性步骤。该技术有潜力创造出坚固的、基于生物的部分,从而使多层建筑更加环保。它还可以帮助增加模块化建筑设施中可持续结构的使用。

模块化或面板化制造在场外工厂创建建筑物的完整部分,然后交付到建筑工地进行最终组装。该方法正在成为在城市地区开发可持续住宅结构的一种经济有效的方法。

橡树岭国家实验室 (ORNL) 研究员凯蒂·哥本哈弗 (Katie Copenhaver) 表示,这是利用绿色资源制造坚固的建筑地板的首次尝试,显着提高了在模块化多住宅建筑中增加有机材料使用的潜力。

“通过利用生物基大规模 3D 打印,我们用生态友好的单一材料地板取代了由 31 个零件和三种材料制成的组件,”她说,“并且具有与传统钢地板相同的强度制造。”

SM2ART 地板盒的坚固性源自其独特的聚乳酸 (PLA) 配方,PLA 是一种可生物降解的热塑性聚酯生物塑料,源自玉米残渣和木材加工废料制成的木粉。

缅因大学先进结构和复合材料中心的结构工程师 Scott Tomlinson 表示:“PLA 和木粉混合物是生产可回收的大型增材制造零件的绝佳材料。” “与它所取代的钢-混凝土组件相比,这种一体式地板组件更坚硬,可提供更好的行走体验。”

为了建造地板,研究人员使用大型 3D 打印机将 PLA/木粉混合物打印成精确的几何形状。通过连续、自主地工作,打印机在大约 30 小时内一层又一层地大规模生产出了 SM2ART Nfloor 盒。与手工建造类似的钢地板组件所需的工作量相比,该过程节省了约 33% 的劳动力。

由...提供 橡树岭国家实验室